|

La Corriente Máxima de Corto Circuito (I”K) es la corriente máxima que circulará en una instalación en caso de falla por cortocircuito. La Capacidad de Ruptura de un Dispositivo de Protección (PdCcc) es la cantidad de corriente que un componente puede interrumpir con seguridad en caso de una falla, y debe ser mayor que I”K. Los componentes de la instalación eléctrica que están protegidos por este Dispositivo de Protección, deben poder soportar sin inconveniente esta corriente (I”K). I”K se aplica a para dimensionar todos los elementos que componen los tableros eléctricos. La Asociación Electrotécnica Argentina (AEA), en su Reglamentación para la Ejecución de Instalaciones Eléctricas en Inmuebles AEA90364, requiere una protección en los tableros eléctricos para proteger al personal y al equipamiento de los riesgos que surgen en caso de un evento de cortocircuito. Los criterios establecidos por la AEA con este fin son a menudo adecuadamente aplicados en los aparatos eléctricos de protección y los componentes del tableros, pero a menudo se malinterpretan o se aplican incorrectamente. Esta nota de aplicación reflexiona sobre la necesidad de determinar adecuadamente la Potencia de Corto Circuito) PdCcc, así como describir conceptos básicos para definir una estrategia de dimensionamiento de los elementos de la instalación eléctrica frente a los corto circuitos. Es importante señalar que cada instalación debe considerar sus necesidades y circunstancias específicas al desarrollar esta estrategia para su equipamiento.

Conclusión

La AEA reconoce la necesidad de proveer una adecuada protección contra los eventos de corrientes de corto circuito en las instalaciones eléctricas. Esto solo puede lograrse entendiendo las corrientes de falla disponibles, comunicando estos requerimientos al personal y a los proveedores de equipamiento y una correcta selección de los componentes en los tableros eléctricos. La ejecución de una buena estrategia de diseño para las corrientes de corto circuito proveerá la protección requerida a los usuarios, los operadores y la instalación.

Conclusión Durante más de 100 años, una de las principales competencias de Eaton ha sido el desarrollo de equipos de conmutación de calidad, incluyendo contactores, arrancadores de motores e incluso sus nuevos variadores de velocidad variable PowerXL DE1 (VSS) y PowerXL. Eaton, uno de los principales fabricantes de conmutadores del mundo, no sólo ha probado exhaustivamente su gama de productos para asegurarse de que son adecuados para su uso con motores de eficiencia premium IE3, sino que también ha tomado todas las medidas necesarias para garantizarla. Consejos básicos para hacer que los paneles sean más fáciles de usar con menos errores.

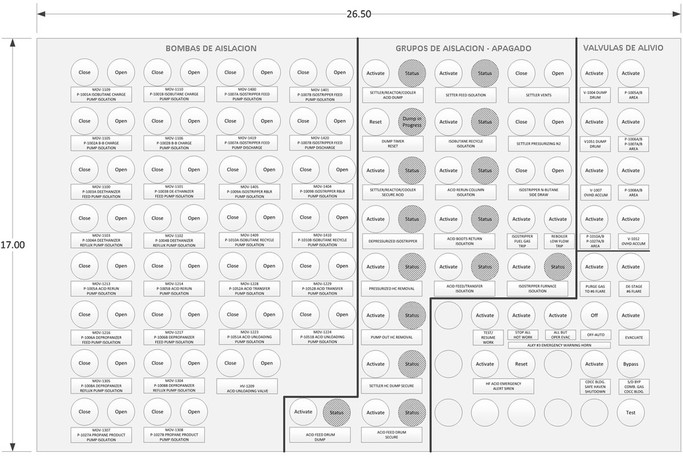

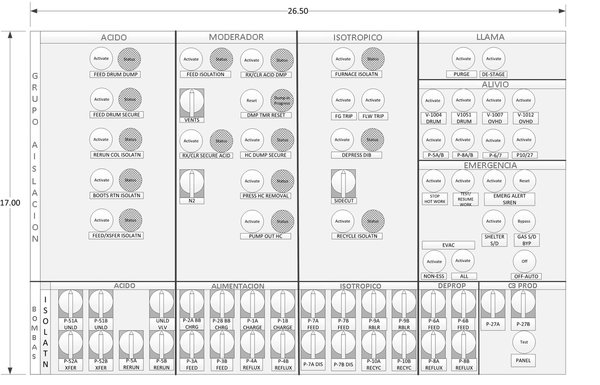

Demarcación y Etiquetado Jerárquico A pesar de su importancia, el diseño de los paneles cableados usualmente recibe poca atención desde una perspectiva de los factores humanos. Si bien el panel debe ser diseñado considerando su uso previsto, hay algunos elementos básicos en el diseño que mejoran su utilización. Estos conceptos básicos implican cómo los seres humanos estamos preparados para procesar la información. Al combinar mejor el diseño con nuestras características inherentes de procesamiento, un diseño es más fácil de usar. Dos técnicas básicas para mejorar el diseño del panel son la demarcación y el etiquetado jerárquico. La demarcación ayuda a procesar la información al descomponer la interfaz en trozos, de manera que se hace más fácil de procesar. La memoria humana a corto plazo, nuestro procesamiento consciente, es un sistema de capacidad limitada. Podemos manejar unos siete grupos de información. Mediante la demarcación, colocar líneas alrededor de elementos relacionados, se facilita el procesamiento de la información permitiendo que todos los controles y señales unidos con líneas sean considerados como un grupo. Por otro lado el etiquetado jerárquico ayuda al procesamiento de la información, compatibilizando la forma en que los seres humanos almacenamos información. Una vez que una sección importante ha sido identificada y etiquetada, dicha información no necesita repetirse en las etiquetas dentro de esa sección o subsección. Creando etiquetas maestras se eliminan la necesidad de repetición en etiquetas individuales mediante el uso de fuentes más grandes para aumentar la legibilidad. La transferencia de información, bits por superficie, se incrementa. El tiempo de exploración del operador se reduce, ya que cada etiqueta no necesita inspeccionarse para colocar el interruptor o la señal luminosa en contexto en cuanto a su función y uso. Ejemplo de uso Como caso de ejemplo consideraremos el de un panel de aislamiento de emergencia para un proceso con un catalizador altamente tóxico. El diseño original era una matriz de 8 filas por 16 columnas de pulsadores y señales luminosas. Se utilizaron los mismos tipos de botoneras, todos pulsadores, aunque con diferentes funciones, por ejemplo: (1) iniciación de un programa y (2) apertura / cierre de una válvula. Había algunas demarcaciones menores, con el panel dividido en tres áreas, aunque estas áreas eran de forma irregular. Con este diseño, el panel requería de una atención considerable para la operación de los controles e indicadores. Un examen de los grupos reveló posibilidades adicionales para la agrupación, lo que permitió el uso de un etiquetado más jerárquico. Sin embargo, para hacer grupos limpios, el panel no tenía suficiente espacio con los tipos de botoneras seleccionados en el diseño original. Dado que no se podía cambiar el tamaño del panel, la alternativa era utilizar botoneras de distinto tipo. Dado que los controles de las válvulas eran de naturaleza binaria (abierto / cerrado), se cambiaron los pulsadores por selectoras de dos posiciones. Esto permitió que una selectora tuviera la funcionalidad de dos pulsadores, utilizando la mitad del espacio. El resultado es el panel que se muestra en La Figura 2 El panel rediseñado puede procesarse rápidamente de una sola mirada. El panel ha sido desglosado tanto horizontal como verticalmente. Con esta distribución está claro cuáles son las selectoras y pulsadores para las válvulas y cuáles son para el proceso. El usuario puede centrarse rápidamente en la sección de interés, sin distraerse en otras secciones. La demarcación y el etiquetado jerárquico permiten al usuario identificar las secciones de interés rápidamente e ignorar las que no lo son. No es necesario leer cada etiqueta para entender las funciones que corresponden a cada sección. El cambio en las etiquetas individuales se ve en la Figura 3. El número de botonera se ha eliminado y la etiqueta coincide con la nomenclatura utilizada por el equipo. La función del pulsador o selectora y el sistema a afectar son manejados por las etiquetas de cada sección. La fuente es aproximadamente dos tercios más grande que en el diseño original, permitiendo la identificación desde mayor distancia o con menor iluminación.

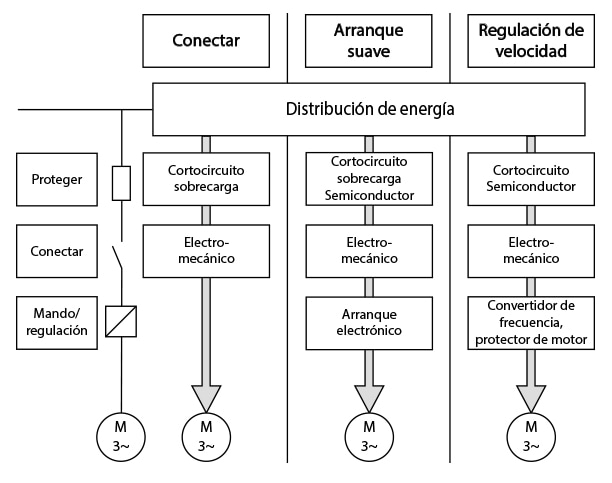

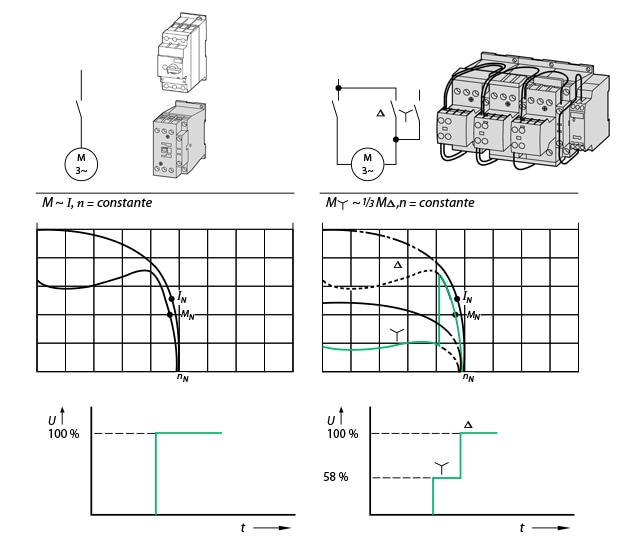

En general se nos suelen presentar dudas al momento de elegir cual es el mejor sistema para arrancar un motor asincrónico trifásico ya que no solo depende de la carga nominal del motor sino también de otras variables como por ejemplo Tipo de Coordinación (definidas por la norma EN 60947-4-1), cantidad de arranques por hora, e inclusive las características del régimen de funcionamiento, de arranque y parada de ese motor. Diferentes formas de arrancar un motor:Las distintas aplicaciones precisan distintos requisitos en cuanto a los accionamientos eléctricos:

En este artículo vamos a ocuparnos de los arranques directos y los arranques estrella triángulo con las alternativas que ofrece Eaton para su implementación. Arrancadores de motor directo e inversores de marcha con la técnica de combinación Las combinaciones de arrancador de motor MSC están disponibles hasta 32 A. Los arrancadores de motor hasta 12 A están formados por un interruptor protector de motor PKZM0 y un contactor DILM. Ambos se unen mediante un módulo de conexión mecánico enchufable sin herramientas. Además, mediante una conexión eléctrica enchufable se crea el cableado del circuito principal. El interruptor protector de motor PKZM0 y los contactores DILM hasta 15 A poseen en este caso las correspondientes interfaces. Las combinaciones de arrancador de motor MSC a partir de 16 A constan de un interruptor protector de motor PKZM0 y un contactor DILM 17 a DILM 32. Los dos están montados sobre una placa de carril DIN y están unidos con un módulo de conexión mecánico y eléctrico. Los MSC pueden ser arrancadores directos MSC-D y arrancadores inversores MSC-R. La ventaja de este sistema, consiste en que a base de elementos standard se logra una arranque directo o inversor de marcha muy compacto y sin necesidad de conexiones eléctricas manuales.

Bajo demanda puede presentarse una certificación ATEX. Para la protección de motores se regulan los interruptores protectores de motor a la intensidad asignada de motor. Los siguientes accesorios completan el interruptor protector de motor en las distintas subfunciones:

los contactores DILA y DILM hasta 32 A pueden accionarse directamente desde las salidas a transistor de un PLC. En todos los contactores DC (de corriente continua) DILM se ha incorporado un módulo de protección en el sistema electrónico. Para los contactores DILM7 a DILM150, se dispone de bornes de brida dobles. éstos proporcionan seguridad sin ningún tipo de compromiso para distintas secciones de cable.

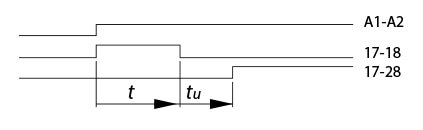

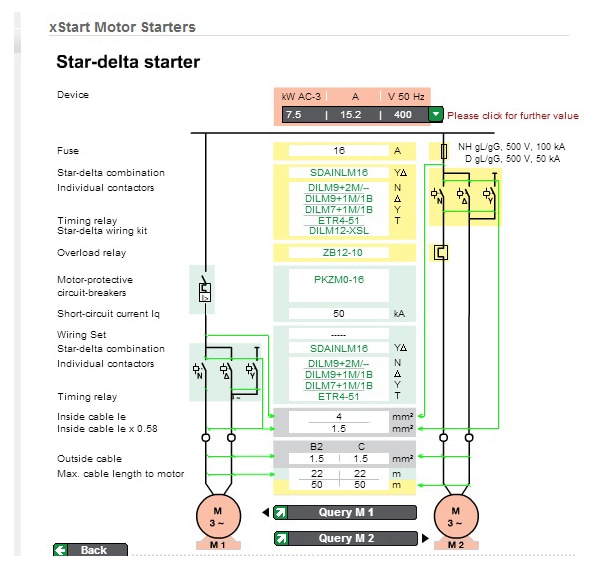

tanto para proteger contra los efectos de cortocircuitos como para la protección del motor y del relé. Su tamaño máximo se indica en cada relé y debe tenerse en cuenta obligatoriamente. Los relés y disparadores bimetálicos disponen de devanados térmicos que actúan por calentamiento. Las corrientes de conexión y de desconexión del motor circulan a través de relés. Dependiendo de la categoría de empleo y del tamaño del motor, estas intensidades oscilan entre 6 y 14 x Ie (intensidad asignada de empleo). En el caso de los arranques estrella triángulo, una solución para el comando de los contactores es utilizar un temporizador ETR4-51, con una función en la que cuando la tensión de accionamiento Us se aplica a A1 y A2, el contacto instantáneo pasa a la posición 17-18. Una vez transcurrido el tiempo regulado, el contacto instantáneo se abre; el contacto temporizado 17-28 se cierra tras un tiempo de transición tu de 50 ms., como se puede observar en la figura. Resistencia a los cortocircuitos de los circuitos principales En las denominadas coordinaciones de tipo (1 y 2), según IEC/EN 60947-1, se define el comportamiento admisible de arrancadores en condiciones de cortocircuito. En los aparatos de protección se indica qué tipo de coordinación de tipo pueden garantizar.

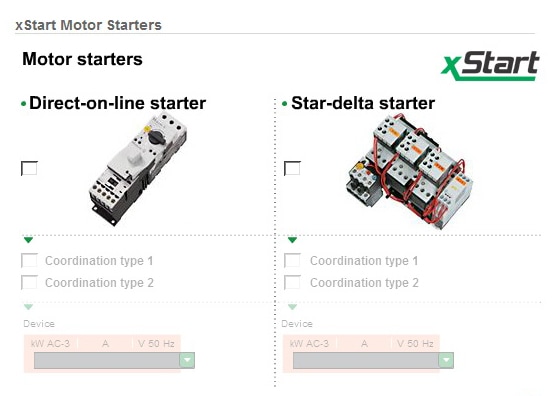

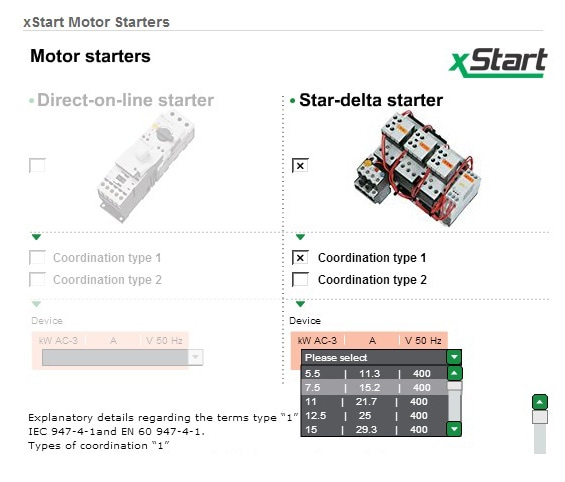

Solución Eaton Para poder elegir los componentes de un sistema de arranque para motores asincrónicos Eaton propone ingresar al siguiente link: http://www.moeller.net/en/support/slider/motorstarter_en.jsp Donde veríamos la siguiente pantalla: Tenemos la posibilidad de elegir arranque directo (Direct-on-line starter) u estrella triángulo (Star-delta starter). Seleccionando, a modo de ejemplo la opción de un arranque estrella triángulo y una coordinación tipo 1, obtenemos como resultado Si seleccionamos la opción de 7,5 kW asumiendo que queremos arrancar un motor de 10 Hp, podemos observar la siguiente pantalla: Con lo cual obtenemos las dos variantes posibles y el listado de componentes con sus códigos Eaton para cada caso.

CONCLUSIÓN Aún considerando que es indispensable contar con un acceso a internet, esta herramienta es altamente provechosa ya que nos permite con un simple click obtener los componentes para las distintas opciones de arranque de un motor asincrónico trifásico optimizando tiempos y con la seguridad de contar con una solución Eaton confiable y rápida. |

Artículos

de interés |

Gral. J. A. Roca 4250 (B1604) Florida Oeste, Buenos Aires, Argentina.

Tel.: (54) (011) 4709 0011 - Fax: (54) (011) 4709 4455

© Melectric S.A. 2002-2017. All Rights Reserved.